ОБ ИМИТАЦИОННОМ МОДЕЛИРОВАНИИ ПРОИЗВОДСТВЕННО-ТЕХНОЛОГИЧЕСКИХ СИСТЕМ

Aннотация

В статье представлено описание применения программного комплекса «UFOModeler» для построения имитационных моделей функционирующих систем различной природы. Представленный в работе программный комплекс является перспективным инструментом, предназначенным для построения имитационных моделей объектов. Модель функционирования объекта представляет собою системно-объектную модель в терминах графоаналитического подхода «Узел-Функция-Объект», который в свою очередь, предполагает описание моделируемого объекта как системы, состоящей из подсистем и являющейся частью некоторой надсистемы. Рассматривается два примера построения моделей функционирующих технических систем: техническая линия по производству пластиковой тары, а также линия по синтезу модифицированного нанокристаллического гидроксилапатита. Приводятся: описание технических устройств, входящих в состав моделируемого объекта; процесс разработки структурной графоаналитической модели системы; процессы описания поведения отдельных технических устройств.

Ключевые слова: система, функционирующая система, состояние системы, имитационная модель, динамика системы, графоаналитическое моделирование, «UFOModeler»

Введение

В последние годы имитационное моделирование стало одним из распространенных методов исследования функционирующих систем. Существует немало программных средств и инструментов имитационного моделирования, направленных на то, чтобы уменьшить трудоемкость построения имитационных моделей. В настоящей работе для разработки имитационных моделей функционирующих систем, предлагается использование метода системно-объектного имитационного моделирования и соответствующего программного инструментария «UFOModeler» (Свидетельство о регистрации ПО № 2015663240, http://http://ufomodeler.ru/), разработанного с применением системного подхода «Узел-Функция-Объект» [1] и исчисления объектов Абади-Кардели [5].

Данный программный инструментарий позволяет создавать модели организационно-деловых и производственно-технологических систем, вычислять интересующие показатели процесса функционирования системы в режиме реального времени за счет реализации функционала системы в виде скрипта, описывающего преобразование входных параметров системы в выходные. Фактически, имитационная модель системы состоит из отдельных исполняемых блоков программы. Использование конструкции «Узел-Функция-Объект» [3, 4] позволяет описать процесс системно (его структурные, функциональные и объектные характеристики).

Имитация функционирования системы в «UFOModeler» осуществляется путем выполнения следующих шагов:

- построение контекстной модели анализируемого процесса;

- определение функциональных узлов и построение иерархической УФО-модели системы;

- описание функционирования подсистем моделируемого объекта с применением языка УФО-скрипт;

- проведение имитации функционирования системы, которая происходит путем инициализации контекстных потоковых объектов (соответствующих входным связям контекстного процесса), значения которых передаются в поля соответствующих узловых объектов и вызывают методы (функции) узловых объекта, описанные с использованием языка УФО-скрипт.

Работоспособность метода и программного средства проверены путем моделирования ряда технологических линий. Рассмотрим два примера создания имитационной модели функционирующей системы.

1. Моделирование технологической линии по производству пластиковой тары

Рассматриваемая технологическая линия состоит из перечисленных ниже агрегатов (технических объектов):

1. Экструдер, который производит пленку для последующей формовки изделия. Используется экструдер Алеко Миди 1100-55. На вход экструдера подаются гранулы ПВД (полиэтилен высокого давления) со следующими физическими характеристиками:

- плотность 900-930 кг/м3;

- температура плавления 100-115 градусов Цельсия.

После подачи гранул в подготовительный бункер экструдера, гранулы распределяются по камерам нагревания с помощью специального шнека, после чего под давлением формируется пленка с заданной толщиной. Экструдер Алеко Миди 1100-55 имеет производительность

200 кг/час.

2. Печь, в которую подается пластиковое полотно и нагревается до определенной температуры, что необходимо для придания конечным изделиям соответствующей формы. Печь является комплектующим устройством термоформовочной машины HSC-660A.

3. Термоформовочный агрегат в виде двух рядов форм для стаканчиков, в которые полотно засасывается под давлением. Представляет собою часть машины HSC-660A.

4. Устройство охлаждения заготовок, предназначенное для охлаждения заготовок, являющееся агрегатом машины HSC-660A.

5. Триммер, который вырезает готовые стаканчики из общего полотна. Представляет собою часть машины HSC-660A.

6. Гранулятор, выполняющий повторную переработку обрезных отходов триммера в гранулы. В моделируемой линии используется гранулятор Антей 60, с максимальной мощностью –

70 кг в час.

На первом этапе разработки имитационной модели функционирования технологической линии с помощью предлагаемого метода и программного инструмента строится визуальная графоаналитическая модель данной линии в виде набора узловых объектов, соответствующих ее агрегатам, которые связаны между собой потоковыми объектами, соответствующими реальным потокам элементов между агрегатами [1, 2, 3]. Формально, средствами исчисления объектов Абади-Кардели потоковые объекты описываются следующим образом:

ai = [lj = bj], (1.1)

где:

- ai – имя потокового объекта;

- lj = bj – поля lj потокового объекта ai с некоторыми значениями bj.

В рамках рассматриваемого проекта были выделены следующие потоковые объекты:

- Гранулы ПЭВД [вес] – вес гранул измеряется в граммах;

- Пленка ПЭВД [длина, ширина] – значения представляются в миллиметрах;

- Нагретая пленка [длина, ширина] – значения представляются в миллиметрах;

- Заготовка [количество];

- Охлажденная заготовка [количество];

- Готовая продукция [количество];

- Отходы триммера [вес] – вес измеряется в граммах;

- Гранулы ПЭВД (отход) [вес] – вес измеряется в граммах.

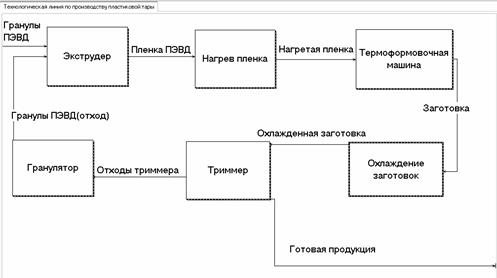

В соответствии с описанной выше процедурой функционирования технологической линии по производству пластиковой тары была разработана представленная на рисунке 1 ее графоаналитическая модель. Представленная на данном рисунке, диаграмма технологической линии определяет границы модели и показывает последовательность преобразования одних потоковых объектов в другие.

На следующем этапе для каждого узла разрабатывается скрипт (на языке УФО-скрипт), описывающий процесс (функцию) преобразования входных потоковых объектов в выходные. Для каждой функции создается объект, который ее реализует. В рассматриваемом случае объектами являются технические устройства, которые реализуют функционалы узлов.

Рис. 1. Модель технологической линии

Fig. 1. Production line model

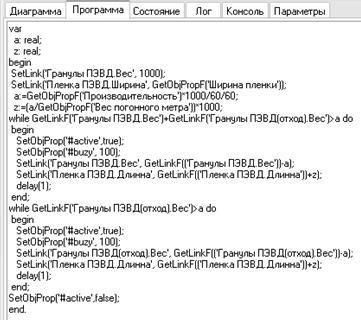

Для моделирования работы экструдера зададим дискретный временной интервал для отсчета, который в разрабатываемой модели будет равен 1 секунде. Далее необходимо рассчитать, сколько миллиметров пленки производит экструдер в секунду с учетом использования вышеописанного сырья с заданной плотностью и требуемыми параметрами полотна на выходе, предназначенного для изготовления пластиковой тары. Заранее известно, что вес пленки площадью в 1 кв. м. и толщиной в 1 мм равен 1340 гр. Применяя язык описания функциональных узлов УФО-скрипт, разработан скрипт, описывающий работу экструдера (см. рис. 2).

Рис. 2. УФО-скрипт, описывающий работу экструдера Алеко Миди 1100-55

Fig. 2. UFO script describing the work of the Aleko Midi 1100-55 extruder

По аналогии с моделированием функционирования экструдера, были описаны все перечисленные агрегаты, участвующие в технологической линии, после чего была

получена имитационная модель технологической линии по производству пластиковых стаканчиков. Общий вид модели показан на рисунке 3.

Рис. 3. Имитационная модель технологической линии

Fig. 3. The process line simulation model

С помощью полученной модели проведен ряд экспериментов, которые позволили сделать следующие выводы.

1. Гранулятор, участвующий в технологической линии, загружен не постоянно, но, фактически, работает постоянно при включенной линии, перерабатывая небольшое количество отходов триммера отдельными порциями. Таким образом, если установить некий бункер определенного размера, в который будут поступать отходы триммера и как только этот бункер будет наполнен – подключать гранулятор, тогда на работу линии будет затрачено меньше электроэнергии.

2. Значение (загрузка) узлового объекта между печью и термоформовочной машиной постоянно растет, это говорит о том, что термоформовочная машина не позволяет обработать необходимое количество пленки. Таким образом, можно снизить мощность работы печи или увеличить мощность термоформовочной машины, что повысит общую производительность линии.

2. Моделирование технологической линии по производству модифицированного нанокристаллического гидроксилапатита

Рассмотрим процедуру разработки имитационной модели технологического процесса производства модифицированного нанокристаллического гидроксилапатита (МНГАП), выполненной при поддержке ООО «Наноаппатит», включающую представленные ниже этапы.

На этапе водоподготовки работа выполняется в установке получения очищенной воды аналитического качества УПВА-5 – дистилляторе (количество потребляемой исходной воды 36 л/ч, номинальная потребляемая мощность – не более 3,6 кВт, производительность 15дм3/ч). Электропроводность полученной воды составляет1-1,6 мкСм/см.

На этапе подготовки сырья выходными продуктами являются раствор Са(ОН)2 и Н3РО4. Для получения данных растворов происходит смешивание сухого Са(ОН)2 и Н3РО4 с водой в емкостях СМУ-150.

Далее раствор Са(ОН)2, раствор Н3РО4 и реагенты поступают в реактор для синтеза МНГАП – емкость СМУ-100, мотор-редуктор, где происходит смешивание всех компонентов для передачи на следующий этап – созревание МНГАП, где в специальной емкости (резервуар технологический РТ-150) происходит созревание и отстаивание МНГАП.

После этого созревший МНГАП попадает в центрифугу, разделяющую различные по консистенции и плотности вещества. После центрифуги сухой МНГАП переходит на стадию сушки, жидкий – на стадию концентрирования. После прохождения данных этапов готовый продукт расфасовывается, маркируется и упаковывается.

На основе анализа технологической схемы производства МНГАП были выделены следующие потоковые объекты:

- вода;

- концентрированный МНГАП;

- МНГАП; – МНГАП концентрированный во флаконе; – МНГАП сухой расфасованный; – МНГАП упакованный; – синтезированный МНГАП; – МНГАП для концентрирования; – МНГАП на сушку;

- Н3РО4;

- очищенная вода;

- реагенты;

- Са(ОН)2;

- сухой МНГАП;

- р-р Н3РО4;

- часть Н3РО4;

- р-р Са(ОН)2;

- часть Са(ОН)2;

- часть реагентов.

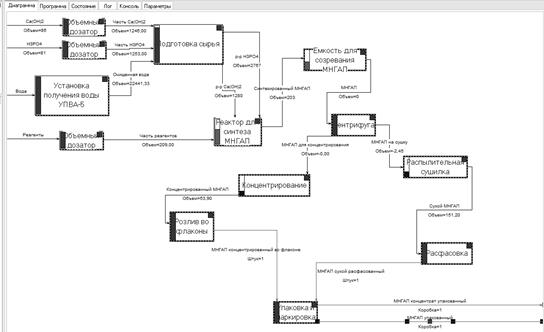

Для каждого узла, представленного на схеме (рисунок 4), с помощью языка УФО-скрипт описана функция, представляющая процесс преобразования входящего потокового объекта в выходящий.

В данном узле происходит забор 2 единиц раствора Са(ОН)2, 1 единицы раствора Н3РО4 и 0,5 единицы реагентов в секунду. Происходит перемешивание частей МНГАП в течение времени t=20. После перемешивания готовый продукт поступает на следующий узел в объеме 3,5 единицы синтезированного МНГАП в секунду.

На рисунке 4 представлено визуальное отображение изменения состояния узловых и потоковых объектов в ходе имитационного моделирования в конкретный момент времени.

При анализе работы объекта «Реактор для синтеза МНГАП» и узла «Подготовка сырья» выявлено, что производительность объекта «Реактор для синтеза МНГАП» ниже, чем скорость подготовки сырья, вследствие чего происходит простаивание растворов, что может влиять на их качество. Следовательно, для оптимизации производства необходимо повышение производительности реактора или уменьшение производительности узла «Подготовка сырья».

Рис.4. Момент выполнения процесса производства МНГАП

Fig. 4. Moment of execution of the MNGAP production process

Заключение

Программный инструментарий UFOModeler является перспективным для использования при проведении имитационного моделирования организационно-деловых и производственно-технологических систем, позволяет описать производственные системы со структурной, организационной и функциональной точек зрения. Имеется возможность описания функциональных узлов системы, потоковых объектов, а так же описания функционирования системы с помощью специального скрипта. При запуске имитационной модели на исполнение, выполняется преобразование входных потоков в выходные в режиме реального времени или в заданном временном масштабе, что позволяет изучить поведение системы при прочих равных условиях.

Исследование поддержано грантами РФФИ: 14-47-08003; 16-07-00193а, 16-07-00460а

Список литературы

1. Жихарев А.Г., Маторин С.И., Зайцева Н.О. Системно-объектный инструментарий для имитационного моделирования технологических процессов и транспортных потоков // Искусственный интеллект и принятие решений. – 2015. – №4.

2. Жихарев А.Г., Маторин С.И. Системное имитационное моделирование с использованием исчисления объектов // Седьмая всероссийская научно-практическая конференция «Имитационное моделирование. Теория и практика» (ИММОД-2015): Труды конф., 21-23 окт. 2015 г., Москва: в 2 т. / Ин-т проблем упр. им. В.А. Трапезникова Рос. Акад. наук; под общ. ред. С.Н. Васильева, Р.М. Юсупова. – Т. 1. – М.: ИПУ РАН, 2015.

3. Корчагина К.В., Жихарев А.Г., Маторин С.И., Бузов П.А. Формальное описание количественных характеристик систем с помощью исчисления функций. Современные тенденции развития науки и производства: сборник материалов Международной

научно-практической конференции (21-22 января 2016 года), Том I – Кемерово: ЗапСибНЦ, 2016

4. Корчагина К.В., Жихарев А.Г. О системно-объектном имитационном моделировании // Ежемесячный научный журнал. 2015. №9 (14).

5. Маторин С.И., Жихарев А.Г., Зайцева Н.О. Имитационное моделирование с использованием системно-объектного подхода. // Прикладная информатика. – 2015. – №6(60). – Выпуск 10..

6. Abadi Martin and Luca Cardelli. A Theory of Objects. – Springer-Verlag. – 1996.