НЕЙРО-НЕЧЕТКОЕ УПРАВЛЕНИЕ НЕПРЕРЫВНЫМ ТРАВЛЕНИЕМ ПОЛОСОВОЙ СТАЛИ

Aннотация

В работе рассмотрены методы и подходы интеллектуального управления технологическим процессом травления холоднокатаной полосовой стали с элементами компараторной идентификации дефектов, основанные на использовании радиально-базисных (RBF) сетей с гауссовыми функциями активации (GRB). Предложен критерий оценки качества процесса травления по остаточным дефектам полосы на выходе из установки. Представлены гиперповерхность процесса изменения параметров травильного раствора и MISO-модель стабилизации параметров процесса в оптимальной области по стоимостному критерию. Предложен метод нечеткой цветовой идентификации дефектов стальной полосы по яркостной компоненте и их позиционной сегментации; изложен подход к построению нечеткого регулятора давления в соплах гидравлического блока предварительного орошения дефектов полосы. Для исследования процесса и синтеза классификатора и регулятора использованы данные, полученные в ходе технологического эксперимента на производстве.

Ключевые слова: компараторная идентификация, радиально–базисные сети, гауссовы функции активации, MISO-модель

Оценивание качества работы контуров регулирования технологического процесса (ТП) травления холоднокатаной стали в непрерывном травильном агрегате (НТА) является нетривиальной задачей. Процедура основана на оценивании средних значений остатков нормированной величины  (доли площади остаточных дефектов) и их отклонений [2]. Средние значения каждой суммарной статистики обновляются по следующему правилу:

(доли площади остаточных дефектов) и их отклонений [2]. Средние значения каждой суммарной статистики обновляются по следующему правилу:

, (1)

, (1)

где  – рассчитанное по n точкам среднее значение остатка; xn – данные для новой точки;

– рассчитанное по n точкам среднее значение остатка; xn – данные для новой точки;  – фильтрующий коэффициент.

– фильтрующий коэффициент.

Рассчитанные относительные изменения средних значений остатков и их отклонений могут быть использованы в качестве входных сигналов нейронной сети для классификации локального дефекта качества (Qn) и при формировании управляющих воздействий в ТП. Этот коэффициент предлагается вычислять следующим образом:

, (2)

, (2)

где FИНС – нейросетевая модель;  и

и  – соответственно среднеквадратичное отклонение и среднее значение остатка в рабочем окне n (рассчитанное по n точкам в момент времени t). Оценка средних значений нормированных по площади остатков дефектов поверхности полосы и их отклонений предложена как критерий оперативного контроля качества ТП.

– соответственно среднеквадратичное отклонение и среднее значение остатка в рабочем окне n (рассчитанное по n точкам в момент времени t). Оценка средних значений нормированных по площади остатков дефектов поверхности полосы и их отклонений предложена как критерий оперативного контроля качества ТП.

В [1] была формализована задача травления и предложен нечеткий классификатор дефектов (Д): систематических по краям рулона стальной полосы и несистемных (НД) в виде окалины различных толщин dn и оттенков серого цвета. Идентификацию цвета Д предложено осуществлять по яркостной компоненте, формула перехода к которой представлена в [12]:

Y=R*0.299+G*0.587+B*0.114, (3)

где Y – яркость в оттенках серого цвета; R,G,B – цветовые составляющие в диапазоне 0¸255.

Скорость травления стальной полосы – tР в сернокислотных травильных растворах (ТР) нелинейно связана уравнением Аррениуса [3] со следующими управляемыми параметрами ТП: Т – температурой раствора, С – концентрацией травильного раствора (КТР) серной кислоты, Сn – концентрацией мультигидратов сульфата железа в ТР. ТП травления полосовой стали как типичная конвейерная линия [9], может быть формализован нечеткой MISO – моделью вида Х → Y.

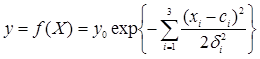

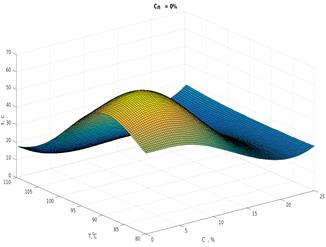

Гиперповерхность модели tР=f(Т,С,Сn), для которой из аналитических зависимостей известны значения (Х;Y), строится по m опорным точкам измерений параметров, принятых в качестве центров-медиан классов. Фрагменты гиперповерхности представлены на рисунке 1. Аналогично процедуре, приведенной в [11] для построения нейронной RBF-сети в каждом из m классов определена GRB-функция активации:

. (4)

. (4)

На выборке экспериментальных данных с учетом рекомендаций, приведенных в [10], были проведены настройка центров ci и величин охвата ветвей  путем последовательного «обучения сети с учителем» [7].

путем последовательного «обучения сети с учителем» [7].

Построенная RBF-сеть дефаззифицирует входные параметры методом одноточечных множеств, определяя оптимальные стратегии ТП травления металла при регламентных ограничениях по срезу (Т, С), и поддерживает скорость травления на заданном уровне.

а) 80ºС < Т, С < 25%, Сn=0% б) 80ºС < Т, С < 25%, Сn=15%

Рис. 1. Гиперповерхность модели tР = f (Т, С, Сn)

Fig. 1. The model’s hypersurface tР= f (Т, С, Сn)

Для достижения качественного травления, температуры растворов должны постоянно поддерживаться на таком уровне, чтобы показатель времени травления tР был максимален в каждой травильной ванне. Определение оптимальных температур ТР зависит от сортамента и качества полосы проката, условий ведения процесса, и скорости потери активности ТР.

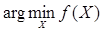

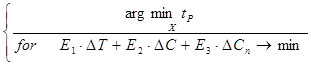

Оптимальная стратегия ТП травления холоднокатаной стали заключается в том, что постепенное снижение КТР компенсируется повышением температуры в ваннах до максимального предела, определенного регламентом (от 88 °С до 99 °С). Управление параметрами осуществляется по критерию, применяемому к (4):

. (5)

. (5)

Критерий приведен к стоимостной шкале в упрощенной аддитивной форме введением скаляра нормированных коэффициентов удельных затрат E на изменение каждого из управляемых параметров ∆Х, и имеет вид:

. (6)

. (6)

Определение значений E, с учетом взаимного влияния элементов Х на ход ТП, проводилось в виде экспертной процедуры, предложенной в [8].

Скорость реакции травления – tР зависит от: стартовой энергии активации травильного раствора – Ea, прямо пропорциональна корню касательного напряжения потока травильного раствора –  , создаваемого на поверхности дефекта давлением потока Pt с расстояния от сопла до поверхности l [1]:

, создаваемого на поверхности дефекта давлением потока Pt с расстояния от сопла до поверхности l [1]:

. (7)

. (7)

Этот эффект использован для гидравлического смыва дефектов [4] в 1-ой ванне НТА, с предварительной идентификацией их характеристик: координат и цветовой RGB-оценки, которая нечетко определяет величину давления, с которой подается ТР на дефектную область полосы. Управление давлением ТР, подаваемого из сопла, производится по закону вида Рt=f (dn).

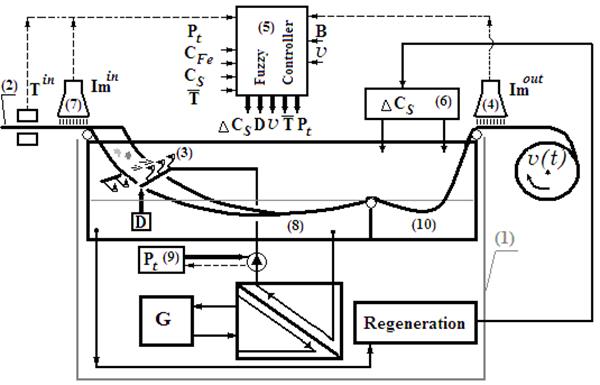

В отличие от зарубежных аналогов, описанных в [1], где накапливалась статистика НД на выборке из партии рулонов стальной полосы, и отсутствовал выходной контроль Imout, в [4] была предложена схема НТА с компараторной идентификацией дефектов, представленная на рисунке 2.

Устройство содержит: 1 – травильный агрегат с узлами нагрева, рекуперации и регенерации травильного раствора; 2 – металлическую полосу; 3 – блок регулирования давления Рt травильного раствора в соплах устройства гидравлического орошения несистемных дефектов, расположенных по N единиц по обеим сторонам плоскости движущейся металлической полосы; 4 – оптический датчик выходного контроля качества травления металлической полосы с обеих сторон; 5 – блок обработки оптической информации и управления технологическим процессом; 6 – дозатор; 7 – оптический датчик входной идентификации и позиционирования несистемных дефектов металлической полосы с обеих сторон; 8 – ванна орошения травильного агрегата; 9 – второй дозатор; 10 – комплекс погружных травильных ванн (или одну травильную ванну).

Рис. 2. Схема НТА с идентификацией и позиционированием несистемных дефектов полосы проката

Fig. 2. Scheme of CPA with the identification and positioning of rolled strip’s non-system defects

Процесс обработки поверхности полосы происходит следующим образом. Получая данные от (7) контроллер (5) определяет позиционные координаты m–го дефекта Dm в виде прямоугольника с координатами диагональных вершин (х1m , y1m) и (х2m , y2m), и формирует сигнал на (3) для включения сопел Nj (j=i,i+1,…,k) на период времени Тj=(y2m–y1m)/v(t). Причем область орошения сопел Nj покрывает дефект Dm на участке полосы шириной [х1m , х2m]. Контроллер (5) формирует сигнал (9) для изменения номинала площади проходного сечения Аj сопла, с целью достижения на выходе сопла Nj давления травильного раствора Рt в соответствии со значением функции возможности πn(Xm= «Цвет»). Интерпретируемое управляющее воздействие – изменение сечения сопла (давления) подачи травильного раствора Рi в i-м сопле орошения, позиционно покрывающим область координат дефекта (с уточнением ΔРt в процессе обучения синтезируемого нечеткого регулятора). Логическое правило управления (ЛПУ) селективным травлением полосы формируется следующим образом:

ЕСЛИ (Цвет= Хm & Dm) ТО ((включить Nj сопла, j=i, i+1,…,k) & (изменить площади сечений Аj, j= i, i+1,…,k в соответствии πn(Хm)). (8)

Дефаззифицируя ЛПУ, получим:

ЕСЛИ (Хm(ti) & Dm (ti)) ТО [Аj (ti`)=Аj (π(Хm(ti))) & Аj (ti+Тj)=Аj (π(Хm(ti+Тj))], (9)

где ti`=ti–τon+(L7–3/V(t)), для j=i,…,k – момент реального времени включения сопла; L7–3 – длина участка проката с учетом петли от точки входной идентификации (датчика 7), которую точка до сопел (3) преодолевает за время t7–3 со скоростью сматывания полосы V(t) (максимум 120 м/с); τon – время задержки системы управления для изменения площади проходных сечений Аj; Тj – период времени включения сопла для обработки дефекта Dm(Хm(ti)).

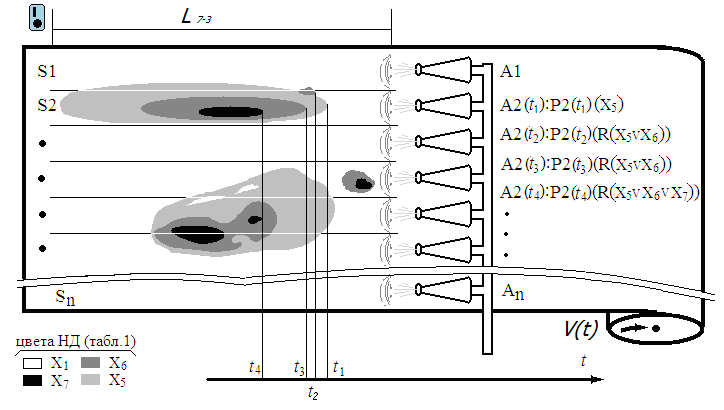

Отсутствие априорной информации об НД (количестве, форме, размерах) приводит к методике применения нечеткой кластеризации входных данных Imin. Для минимизации ошибки неразличимости НД, находящихся в геометрической близости друг от друга [5] при влиянии фоновых ошибок телеметрической аппаратуры, предложен метод входной сегментации НД.

По наборам позиционных координат части НД относят к разным сегментам Si полосы проката. Ширина сегмента Sj соответствует по размеру орошаемой части полосы поверхности проката соплом Аj в момент отработки управляющего воздействия. ЛПУ давлением Рt для сопла Аj с учетом (8) можно представить в виде:

Аj (ti`): Рj (ti`) (R {Хm(ti) | Dm (ti) ϵSj}), (10)

где R – определяющее правило преобладающей альтернативы. Физически обусловленные ограничения на количество сопел N приводят к неоднозначностям управляющих воздействий для обработки НД. В секторе Sj обработки поверхности соплом Аj могут одновременно находиться дефекты с различными цветовыми характеристиками Хm. Отношение R, определяющее предпочтительную ветвь алгоритма управления, задает правило воздействия на сектор: минимальное, усредненное или максимальное изменения давления в сопле или КТР, и устраняет нечеткость управления. Рисунок 3 иллюстрирует правило R: max (Рt) для сопла А2 на временном отрезке (t1;t4). При дефаззификации ЛПУ функция π(Хm(ti)) заменяется числовой оценкой цвета дефекта по формуле (3).

Рис. 3. Входная сегментация несистемных дефектов полосы проката

Fig. 3. The input segmentation of rolled strip’s non–system defects

Экспертами электротехнической и химической лабораторий завода экспериментально был составлен классификатор с параметрами управляющих воздействий, приводящих к полному удалению НД при предварительном входном гидравлическом воздействии с давлением подачи ТР на сопла Рt=(0; 6) МПа и последующем прохождении ими всех ванн НТА.

В качестве исполнительного устройства применялся титановый клапан типа Н331g диаметром сечения 5мм с равномерной линеаризованной характеристикой, оснащенный редукторным электрическим приводом ANT 5 производства фирмы AS Shneider.

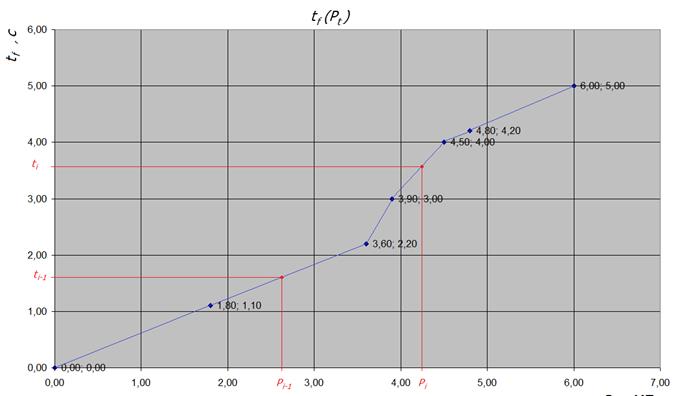

Время полного хода шпинделя от закрытого состояния клапана до открытого составляет tf=5с. Значения времени хода шпинделя от закрытого состояния клапана до открытых состояний с достижением соответствующих значений Рt приведены в таблице 1. На примыкающих отрезках зависимости tf(i,i+1)=F(Рt(i,i+1)) проявляются линейно для i=1,…,n.

Таблица 1

Классификатор НД и параметры управляющих воздействий

Table 1

Qualifier of non-system defects and control actions parameters

n | Xm=Цвет дефекта | dn ,мк | Y | Yi | Рt, МПа | tf, с |

1 | Матовый алюминий | 0,1÷0,4 | 227 ÷ 231 | 229 | 0 | 0 |

2 | Бледно–голубой | 5÷10 | 218 ÷ 226 | 223 | 1,8 | 1,1 |

3 | Светло–серый | 13÷15 | 200 ÷ 217 | 209 | 3,6 | 2,2 |

4 | Серый | 14÷25 | 189 ÷ 206 | 198 | 3,9 | 3,0 |

5 | Темно–серый | 24÷36 | 137÷ 148 | 142 | 4,5 | 4,0 |

6 | Темно–серый матовый | 38÷32 | 45 ÷ 82 | 67 | 4,8 | 4,2 |

7 | Почти черный | 34÷40 | 3 ÷ 39 | 21 | 6,0 | 5,0 |

Характеристика зависимости давления от времени хода шпинделя ΔРt (Δ tf) линеаризована на участках (Рt(i);tf(i))–(Рt(i+1);tf(i+1)) за счет сложной геометрии камеры игольчатого клапана. Направление отработки движения А(ΔY) шпинделя клапана определяется знаком отклонения оценки Y(Dm(ti+1)), полученной в момент ti+1:

. (11)

. (11)

Величина хода иглы клапана зависит от длительности времени включения электропривода, приводящего в движение шпиндель.

Решение основано на FCM-методе кластеризации [10] характеристики Рt (Па) от яркостной оценки цвета дефекта – Y. Область определения Y=[0; 231] разделяется на n неравных подобластей-кластеров с центрами-медианами назначаемыми в опорных точках с известными характеристиками (Yn, Рt n).

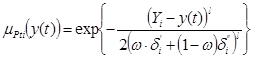

Интерполяция Рt(Y) внутри класса осуществляется с помощью GRB-функций аналогично (4). При этом Yi и Yi–1 принимаются как центры соседних кластеров. Текущее значение оценки Y(t)=yj относят к i-му классу по критерию минимума Евклидова расстояния от оцениваемого объекта до центра i-го кластера Yi. Для каждого i-го кластера (i=1,2,3,…,7) строятся несимметричные функции принадлежности типа:

, (12)

, (12)

где l – настраиваемый степенной показатель, влияющий на сглаживание функции, принят равным 4; δ – настраиваемая величина отклонения функции принадлежности к кластеру, к реализации принята равной 0,3 минимального расстояния до центра ближайшего кластера; ω – логическая переменная типа:

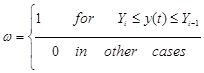

(13)

(13)

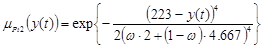

Для i=1 область определения y(t)≤231, поэтому для i=2 функция принадлежности принимает вид в соответствии с параметрами из таблицы 1:

, (14)

, (14)

где ω=1 для 223<y(t)≤229 и ω=0 для других значений y(t). Аналогично строится функция для i=7.

На рисунке 4 представлен график tf(Рt). Предложенное решение позволяет нечетко вычислять необходимые значения Рt(y(t)) в каждый момент времени для сопла Аj. Время задержки системы управления для изменения площади проходного сечения сопла τon определяется по линейному закону, адаптивно изменяющемуся на разных отрезках ∆Рt.

Рис. 4. Скорость изменения площади проходного сечения сопла tf(Рt)

Fig. 4. The change rate of flow section of the nozzle square tf(Рt)

Непрерывная функция tf(Рt) кусочно линеаризуется на области определения Рt=(0; 6) c разбиением на n неравных классов, границы которых обозначены соседними синими точками на рисунке 4, с условно постоянными законами tf(Рt) внутри подобластей. С целью изменения давления на величину ΔРt , время включения электропривода Δtf изменяется по пропорциональному закону с коэффициентом kn внутри n-го класса:

. (15)

. (15)

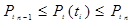

Принадлежность величины Рt(ti) n-му классу определяется неравенством  и, при известном линейном законе tf(Рt), внутри классов, tf i определяется по адаптивному закону управления:

и, при известном линейном законе tf(Рt), внутри классов, tf i определяется по адаптивному закону управления:

:

: (16)

(16)

При известном значении предыдущей итерации tf(i-1) время задержки по управлению определяется как:

τon=‖tf(i)–tf(i–1)‖, (17)

а момент реального времени включения сопла:

ti`=ti–τon+(L7–3/V(t)). (18)

Длительность периода времени включения определена как Тj=(y2m–y1m)/v(t), направление вращения определяется по формуле (11).

Недостатком предложенного решения является большое время обратной связи (около 60с) по сравнению с временем управляющего воздействия (до 1с). Это препятствие в управлении ТП устраняется созданием запаса стальной полосы в петлевой яме (до 120м при максимальной скорости полосы 2 м/с). Расширение пространства аргументов модели до tf(i,i+1)=F(C,T,Y,Рt(i,i+1)), позволит синтезировать более корректный нейронечеткий регулятор.

Список литературы

1. Илюнин О.О. Идентификация несистемных дефектов в непрерывном технологическом процессе травления стального проката / Вестник Херсонского национального технического университета №1(46). – Херсон: НТУ, 2013. С. 394–396.

2. Илюнин О.О., Удовенко С.Г., Шамраев А.А. Метод оценки качества работы контуров регулирования процессов производства листовой стали / Современные направления развития информационно-комуникационных технологий и средств управления: материалы научно-технической конференции, 25–27 марта 2014 г. Днепропетровск: НМетАУ, 2013 – С. 79.

3. Нечеткая процедура оценивания предельно допустимой концентрации сульфата железа в травильных растворах / Илюнин О.О., Перевертайленко А.Ю., Селяков А.М., Шамраев А.А. // Интегрированые технологии и энергосбережение

№ 4, ежеквартальный научно–практический журнал. – Харьков: НТУ «ХПИ» – 2014. – С.120–124.

4. Патент Украины 104710, МПК (2014.01) C23G 3/00, B08B 1/02, C23G 1/08, B08B3/08, C23F 1/08, B08B 13/00. Устройство для непрерывного травления проката листовой углеродистой стали / Арсеньева О.П., Илюнин О.О., Перевертайленко А.Ю., Подпруж-ников П.М., Селяков А.М., Тимофеев В.А.; реестровый № u 2012 09428; заявл. 02.08.12; опубл. 25.02.2014, Бюл. № 4. URL: http://uapatents.com/5–104710–pristrijj–dlya–bezperervnogo–travlennya–prokatu–smugi–vuglecevo–stali.html

5. Фомин Я.А. Распознавание образов: теория и применения. М.: ФАЗИС, 2014. 429 с.

6. Haykin, S., Neural Networks. A Comprehensive Foundation. 2-nd ed., Prentice Hall, Inc, 1999,

ISBN 0-13-273350-1, 1101 p.

7. Modified criterion for economic efficiency estimation of heat pumps / Stanislav Boldyryev, Andrey Garev, Оleg Іlunin, Anatolij Shamraev, Оlexandr Selyakov, Olena Leshchenko, Petro Kapustenko // Chemical engineering transactions. – 2013 – VOL.35. –

p. 475–481. Available at URL: http://www.aidic.it/cet/13/35/079.pdf (accessed 12.10.2013).

8. Matía F. Fuzzy Modeling and Control. Theory and Applications / Matía F., Marichal G.N., Jiménez E. (eds.) ‒ Atlantis Press, 2014. ‒ 291pp.

9. Piegat, A., Fuzzy Modeling and Control, Physica–Verlag, A Springer–Verlag Company, Heidelberg, 798 p, 2011.

10. Rudenko, O.G., Bezsonov, A.A., Liashenko, A.S., Sunna, R.A, Approximation of Gaussian basis functions in the problem of adaptive control of nonlinear objects. Cybernetics and Systems Analysis. – 2011, V.47(1),

pp 1–10.

11. David Salomon, Data compression – The Complete Reference, 4th Edition. Springer, 2007, ISBN 978–1–84628–602–5, pp. I–XXV, 1–1092.